在起重装备制造工厂内,各式铆焊、铸造、锻造、装配、热处理、机加工、维修等大功率设备众多,。这样的工作环境往往伴随着高能耗、高噪音以及复杂多变的作业流程。传统能耗管理方式依赖人工记录,不仅效率低下,且难以准确捕捉设备的实时能耗数据,导致能源浪费严重,成本居高不下。

痛点分析

1、工厂内铆焊、铸造、锻造、装配、热处理、机加工、维修等大功率设备众多,使用年龄较老,缺乏有效能耗监测和设备运行维护方式,隐形的电能浪费无法识别。

2、工厂范围广、设备多且数量多,但人工抄表未能达到对配备用电设备数据整体统筹的及时性和准确性,造成数据滞后,拉低相关工作效率。

3、大量的能耗数据缺乏集中监控与管理,无法提供详实数据支持,管理者难以做出科学合理的能源管理决策,节能建设难以推进。

解决方案

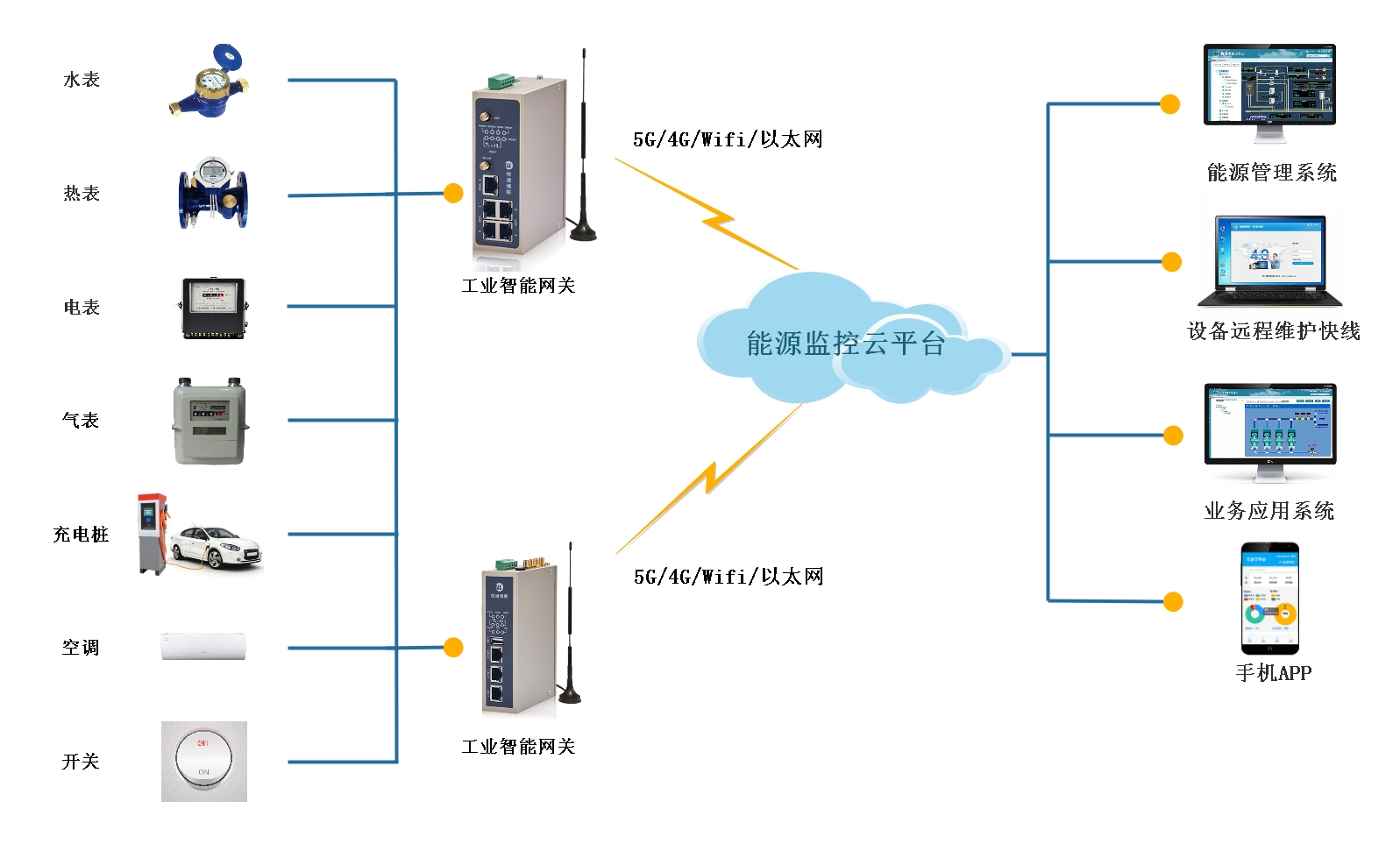

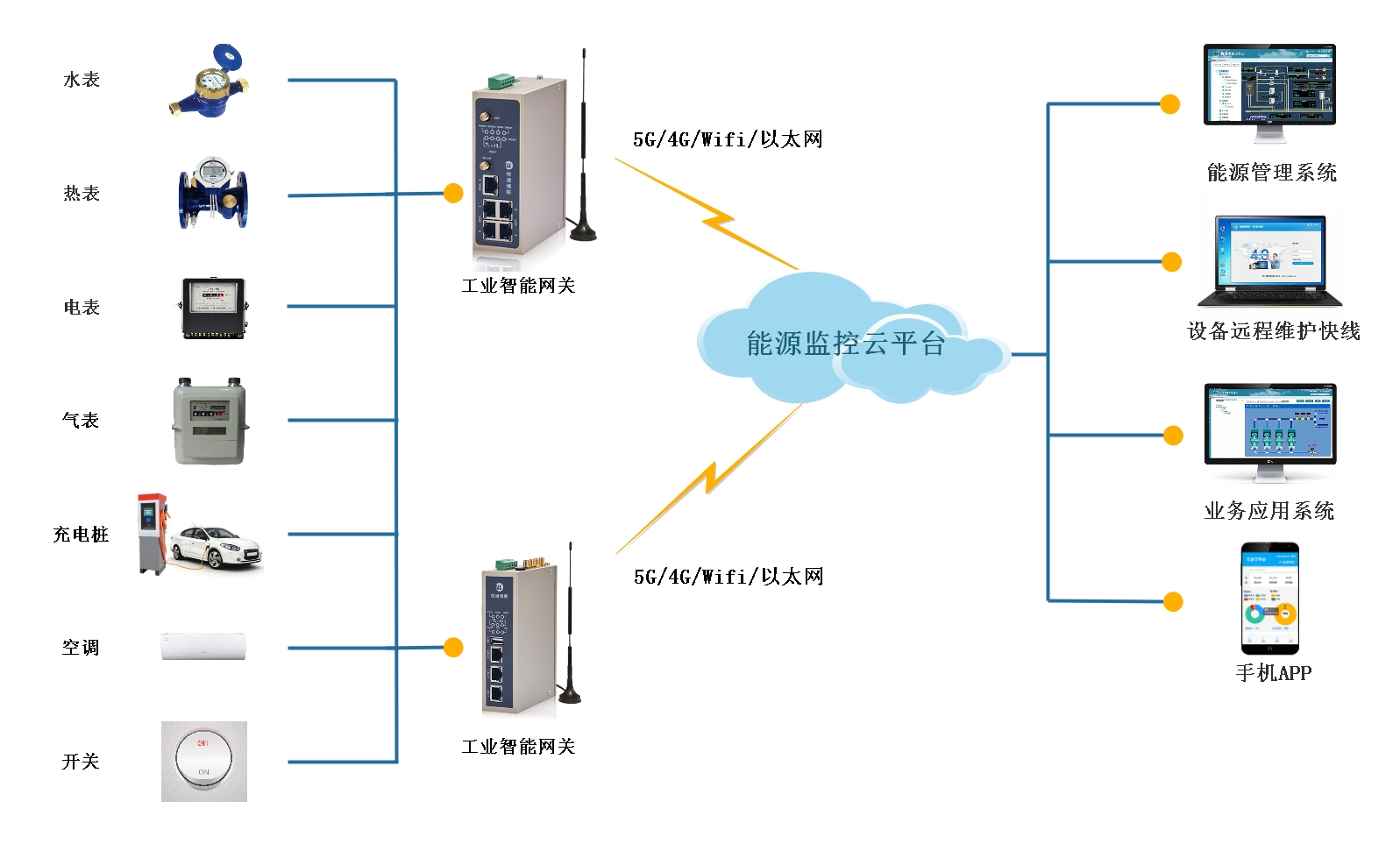

对此,物通博联提供基于工业智能网关的能耗监测数据采集方案,采用物联网、大数据、云计算等先进技术,为工厂量身定制了一套全面的能耗管理解决方案。

1、部署能源仪表:主要分为机械加工车间、装配车间、原材料仓库以及办公室等场景,通过集中拉线将智能电表部署在配电室中。这些电表能够实时测量能耗数据。

2、部署数采网关:在配电柜中部署物通博联工业智能网关,实现一对多个电表的接入与数据采集,进行边缘计算与标准化处理,随后通过以太网接入工厂内网交换机中。

3、部署能源管理平台:在工厂内网服务器部署能源监测管理平台,接入各个电表的数据并实现可视化展示,从而监控各个区域的能耗数据以及设备参数,以便于监控和管理。

实现功能

1、实现对机械加工车间、装配车间、原材料仓库以及办公室等场景能耗的分项计量

2、实现对重点设备的单独计量,如数控机床、起重机、锅炉、空压机等,形成设备看板。

3、汇总电压、电流、功率、功率因数等数据形成数据报表或曲线图,明确能源流向。

4、设定节能指标或能耗限额,在能耗数据超出阈值时自动告警,汇总报警信息形成报表。

5、实现能耗成本的自动核算,综合峰谷电价、节能措施等为节能降耗提供决策支持。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!