新闻中心

Information Centre

Information Centre

时间:2025-11-14 13:33:47

传统模式下,进布状态(如布匹张力、输送速度)、布面实时温度(影响纤维收缩率)、定形时间(决定工艺完成度)、织物克重(反映密度与成本)及门幅(关联裁剪利用率)等关键质量指标,均通过人工定时记录再汇总至Excel表格或纸质台账。该方式存在三大缺陷:一是数据滞后性强,无法及时反映生产异常;二是人工记录误差率高;三是跨设备、跨车间的数据分散存储,难以形成统一的分析基础。

对于布局多厂区或异地代工厂的企业,管理人员无法实时获取各定型机的运行状态(如PLC控制信号、加热系统负载、风机转速)及故障代码(如超温报警、传动异常)。设备故障(如温度传感器失效导致的布面过热、进料辊卡顿引发的停机)往往在批量生产后才发现,不仅造成当前批次面料报废,更因反复定型导致能耗激增,直接推高生产成本。

现有系统中,采集到的工艺参数(如温度曲线、定形时间)与能耗数据(电耗、蒸汽消耗)、质量结果(克重合格率、门幅偏差率)之间缺乏关联分析。例如,某企业长期存在“高能耗但低良品率”问题,但因无法定位“特定温度区间下克重波动与加热功率的关系”,始终无法针对性调整工艺——本质是数据未转化为可执行的决策依据,导致企业陷入“经验驱动”而非“数据驱动”的粗放管理模式。

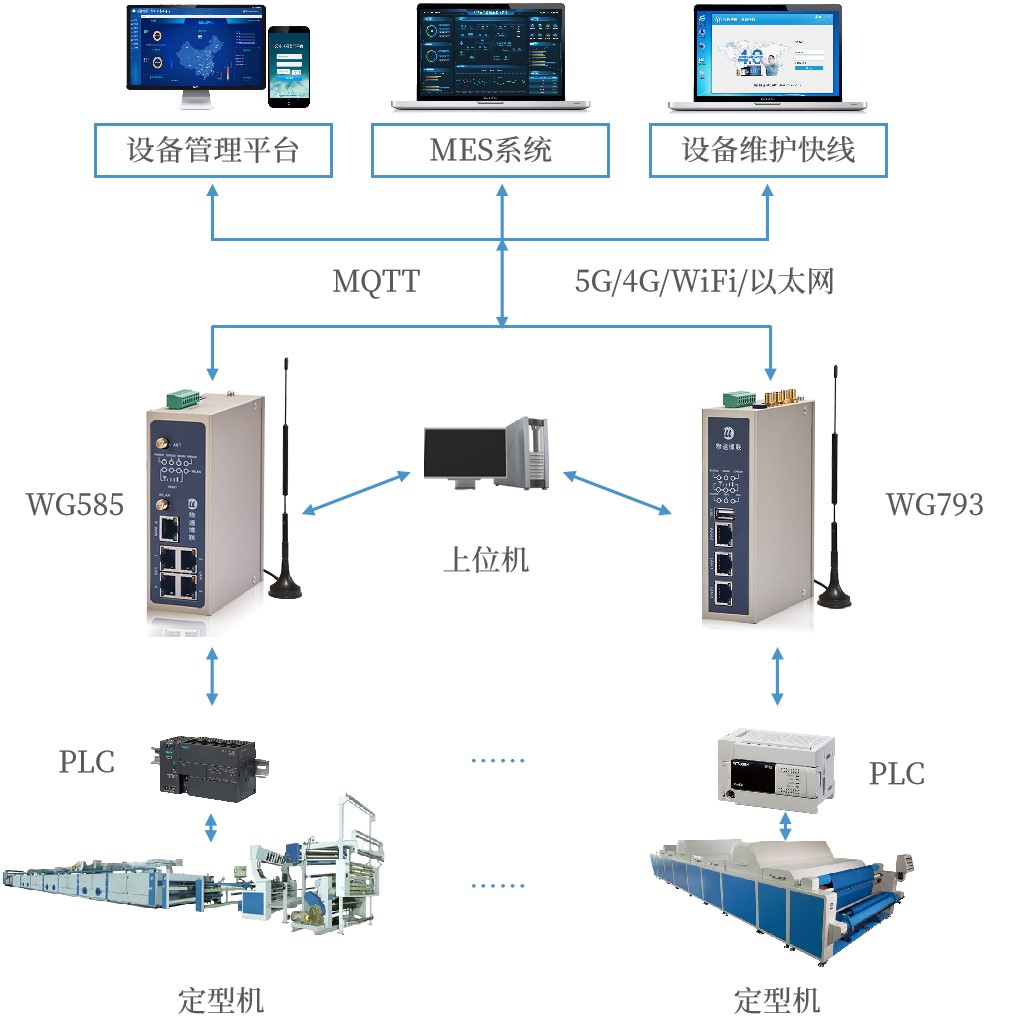

物通博联·工业智能网关具备串口/网口/IO口等通信接口,接入西门子、三菱、欧姆龙、施耐德、台达、汇川等品牌PLC,实时采集运行状态、工艺参数、故障代码等数据。

支持各种边缘计算功能如智能采集、数据过滤、报警计算、跳变触发、公式计算、分组策略等,从而提高系统的稳定性和高并发性,打造标准统一的数据底座。

通过自主配置告警规则,系统能够在监测到异常数据时自动告警,通过微信、短信、邮件等方式进行通知,同时汇总告警信息形成列表,便于了解告警频率、故障分布等信息。

通过手机或电脑等移动终端,管理人员能够远程监控设备运行状态并进行远程启停控制,从而提高响应能力与管理水平,出现异常情况快速管理控制。

通过API数据接口,能够将采集到的数据对接到MES系统、ERP系统中,以可视化的形式展示设备运行状态、工艺参数、告警频率等信息,促进资源优化配置。

通过综合设备参数、能耗水平、产品质量等信息,企业能够了解定型工艺与生产效率之间的规律与联系,从而制定科学合理决策,提高生产效率与管理水平。

在纺织行业向高端化、智能化转型的背景下,定型机作为关键工序设备,其数字化管理水平直接决定了企业的核心竞争力。通过实现定型机数据采集与实时通信,企业能够实现对定型机的智能化、网络化管理,采取科学有效策略区提升生产效率和产品质量,并降低运维成本,为企业的高质量与可持续发展奠定坚实基础。