工业操作系统承担设备互联、数据处理与指令调度功能,其中PLC作为底层控制终端,与 SCADA(数据采集监控系统)、IOT平台等协同运作。在传统钢铁生产的,PLC能够实现高炉、热风、洗煤、脱硫、除尘、加热、卷取、平整、退火等多种工序的自动化控制,从而减少现场恶劣环境中的人员数量,并有效减少人力成本,提高生产效率。

某钢铁厂拥有完整的冶炼、连铸、轧钢一整套产线,通过施耐德大型PLC进行控制,现要求将产线设备数据采集起来,并对接到本地的IOT平台中,实现车间大屏的可视化展示、管理与控制。对此,物通博联提供高效可靠的物联网解决方案。

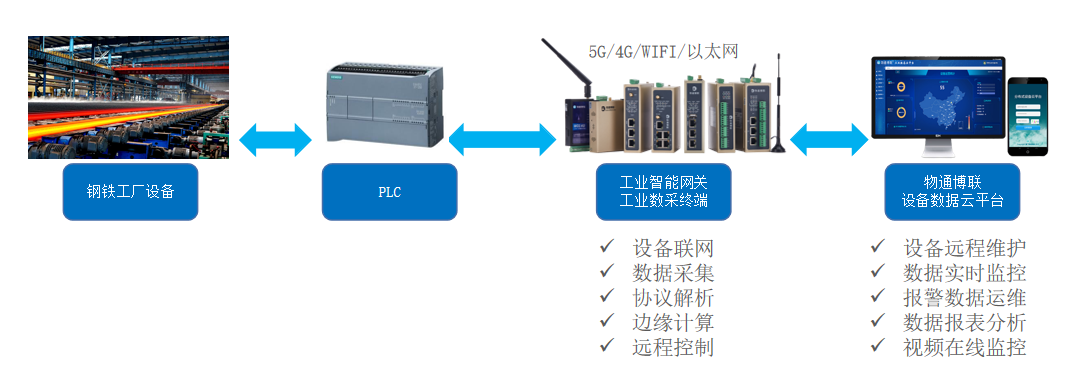

解决方案

物通博联通过

物联网网关接入控制器PLC、传感器、仪器仪表等设备,实时采集设备运行状态与工艺参数并上传到本地服务器,从而实现IOT平台的可视化展示、远程监控、故障告警、运维管理、远程控制与数据分析等功能,从而形成数字化的管理方式,保障生产效率与产品质量,促进资源要素的合理配置。

实现功能

1、网关支持连接PLC、DCS、传感器、仪器仪表、工业机器人等各类工业设备,可实时采集温度、压力、流量、能耗、设备状态等参数。

2、兼容Modbus、OPC UA、DLT645等工业协议,支持转换成Modbus、MQTT等设备,确保不同品牌和型号的设备数据无缝接入,实现以不同平台的数据对接到。

3、通过5G/4G/WIFI/以太网等方式,将采集的数据实时上传至云平台或本地服务器,保障数据传输的及时性和稳定性。

4、系统实时分析设备数据,当参数超过预设阈值时,自动触发报警机制,通过微信、短信、邮件等方式通知相关人员。

5、通过采集水电热气等能源数据,分析设备能耗模式,识别高能耗环节,提出节能改造建议,助力钢铁厂实现绿色生产。

6、在网关端进行数据预处理、滤波和校准,减少无效数据上传,降低云平台计算压力,提高数据处理效率。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!