在工业生产领域,某大型工厂的生产车间内,分布着大量的生产设备、传感器以及各类执行机构。这些设备源源不断地产生温度、压力、流量等模拟量数据,以及设备运行状态、报警信号等数字量数据。

而工厂原有的数据采集系统极为陈旧,采用人工定期巡检记录的方式,效率低下且容易出现数据遗漏与错误。同时,设备之间相互独立,缺乏有效的互联互通,导致车间管理人员无法实时掌握设备的整体运行状况,难以及时发现并处理设备故障,严重影响了生产效率与产品质量。

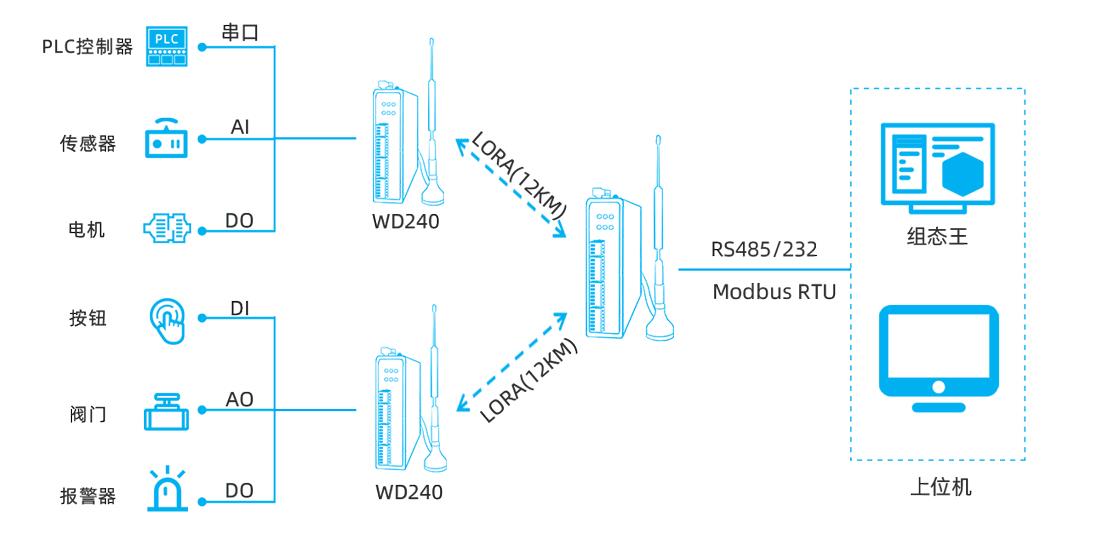

面对这一困境,物通博联提供IO采集4G终端的解决方案。该终端具备丰富多样的接口,涵盖模拟量输入(AI)、模拟量输出(AO)、数字量输入(DI)、数字量输出(DO)等,能够便捷地连接各类传感器与执行器,轻松采集温度、压力、流量等模拟量信号,以及设备开关状态、报警信号等数字量信号。在上述工厂场景中,终端可直接与车间内的温度传感器、压力传感器相连,实时获取设备运行过程中的关键参数,为生产过程的精准调控提供可靠依据。

该终端支持4G、以太网、Wi-Fi、LoRa等多种通信方式,工厂可依据实际环境与需求灵活选择。在车间一些布线困难的区域,4G通信方式可有效突破地理限制,实现数据的稳定传输;而在网络条件良好的区域,以太网通信则能提供高速、稳定的数据传输服务。例如,对于分布在不同厂房的设备,利用4G通信可轻松跨越距离障碍,将数据实时传输至控制中心。

此外,为保障数据传输的稳定性与可靠性,终端具备多网互备与断点续传功能。在4G网络信号不佳时,可自动切换至Wi-Fi或以太网等其他网络;若传输过程中出现网络中断,待网络恢复后,终端可自动续传未成功传输的数据,确保数据的完整性。在工厂复杂的电磁环境中,多网互备功能可有效避免因网络波动导致的数据丢失,保障生产过程的连续性。

此外,终端还支持远程配置与管理。工程师通过手机、电脑等终端设备,借助互联网即可对终端进行远程参数配置、程序升级等操作,无需亲临现场,大大节省了人力与时间成本,提高了设备维护的效率。当工厂新增设备或调整生产工艺时,工程师可远程对终端进行配置,使其快速适应新的生产需求。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!