一、行业背景

随着城市化进程加速与环保标准日益严格,污水处理厂数量不断增加,处理规模持续扩大。据生态环境部发布数据显示,全国纳入排放源统计调查的污水处理厂共有14637家,污水处理厂设计处理能力为33466.7万吨/日,运行费用为1367.9亿元。

然而,污水处理行业的能耗优化一直是个问题。在“双碳”目标驱动下,降低污水处理厂能耗、实现绿色可持续发展迫在眉睫。传统污水处理厂能耗管理粗放,设备运行缺乏精准调控,能源浪费现象普遍,急需引入先进的能耗监测管理系统,提升能源利用效率。

二、需求分析

能耗实时监测与可视化:污水处理厂设备众多,包括水泵、鼓风机、搅拌器等,各设备能耗情况复杂。需实时监测各设备及整体能耗数据,以直观形式呈现,如通过能耗趋势图、设备能耗占比饼图等,方便管理人员快速掌握能耗状况,及时发现能耗异常设备或环节。

节能优化策略制定:依据实时能耗数据与污水处理工艺特点,制定针对性节能策略。例如,根据污水流量、水质变化,动态调整水泵、鼓风机运行频率,避免设备空转或过度运行。同时,分析不同季节、时段能耗规律,优化设备运行组合,实现节能运行。

故障预警与能耗关联分析:设备故障常导致能耗异常增加。需要建立故障预警机制,通过监测设备运行参数,如温度、振动、电流等,提前预测故障发生。并关联分析故障与能耗数据,明确故障对能耗的影响,为设备维护与节能管理提供依据。

能耗数据深度分析与决策支持:对长期积累的能耗数据进行深度挖掘,分析能耗与污水处理量、水质处理效果、设备运行时间等因素的相关性。为设备更新改造、工艺优化、运营管理策略制定提供数据支撑,助力企业实现精细化管理,降低能耗成本。

多部门协同与远程管理:污水处理厂涉及运行、维护、管理等多个部门,需实现能耗数据共享与协同工作。同时,管理人员能够通过移动端或远程终端随时随地查看能耗数据、下达指令,提高管理效率。

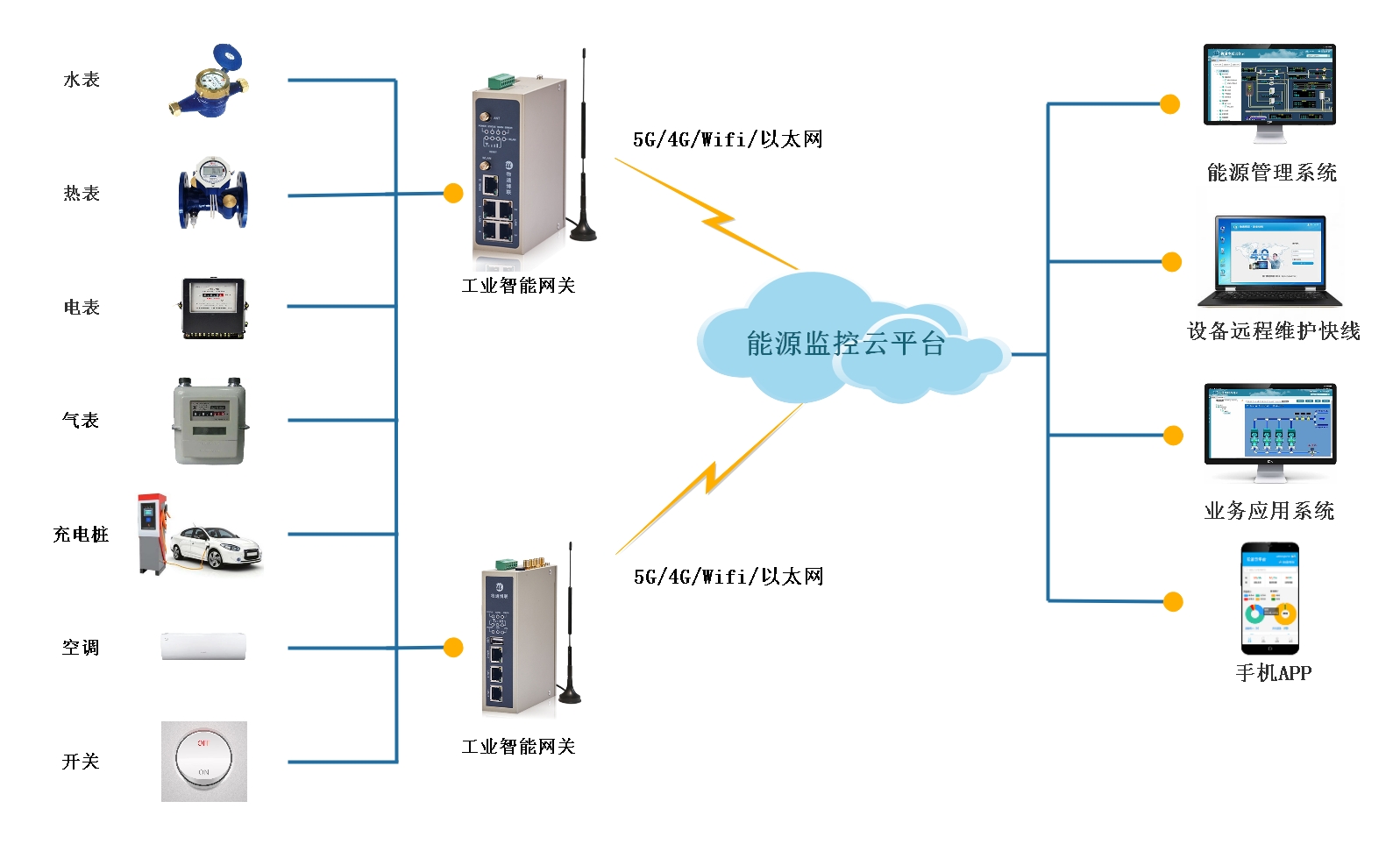

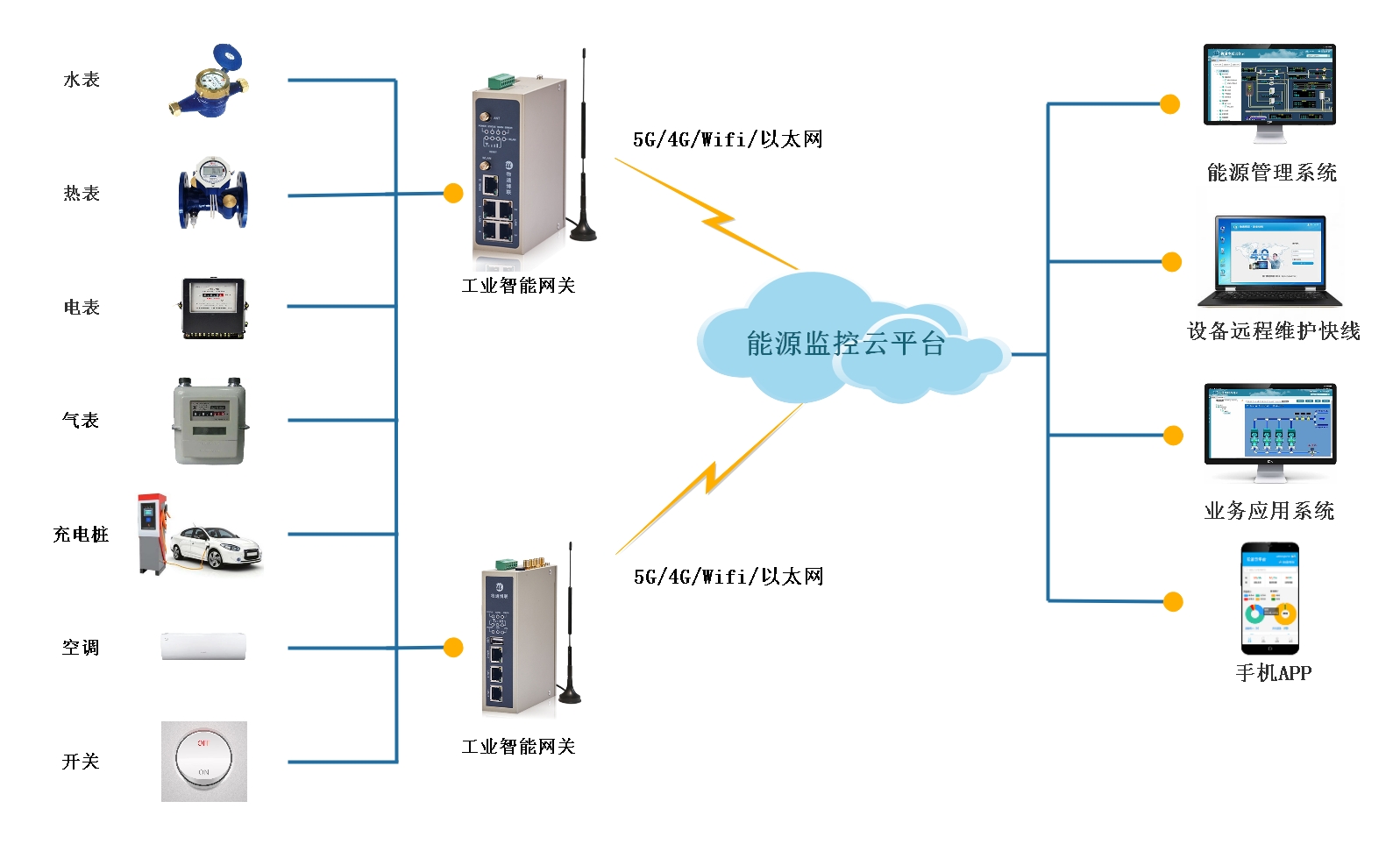

三、方案架构

感知层:在水泵、鼓风机、电机、照明设备等主要耗能设备上安装智能电表、水表、热量表等仪表,并在在设备关键部位,如电机轴承、泵体外壳安装温度传感器、振动传感器,监测设备运行状态参数,为故障预警提供数据支持。

采集层:采用工业智能网关作为数据采集与通信的中心,可快速采集各类传感器、仪器仪表、PLC等设备数据。并对采集的数据进行边缘计算,如数据清洗、格式转换、数据加密等,并通过5G/4G/WIFI/以太网等方式对接到云平台或上位机中。

平台层:搭建能耗监测管理云平台,形成可视化数据界面,以直观图形、图表展示各设备状态及整体能耗情况,方便查询数据变化与报警信息,从而运用数据分析进行改善升级,做出科学合理决策。

四、实现功能

1、实时能耗全景监测:管理人员通过能耗监测管理平台,实时查看污水处理厂各设备及整体能耗数据,包括电耗、水耗、热耗等。以动态图表、组态模型展示能耗变化趋势、设备能耗占比等信息,如实时显示水泵、鼓风机等设备的功率曲线,直观呈现设备能耗波动情况,便于及时发现能耗异常点。

2、故障预警与能耗关联:设置故障告警规则,对设备运行状态数据进行实时分析。当设备温度、振动、电流等参数超出正常范围时,系统立即发出故障预警信息,并关联分析该故障可能导致的能耗变化。如电机轴承故障预警同时,提示能耗可能增加的幅度,为维修人员提供维修参考,提前预防能耗异常上升。

3、能耗数据深度挖掘:对长期积累的能耗数据进行深度分析,建立能耗与污水处理量、水质处理效果、设备运行时间等因素的数学模型。通过数据分析,找出能耗关键影响因素,为设备选型、工艺改进提供数据依据。如分析发现特定季节因水质变化导致某工艺段能耗升高,可针对性优化工艺参数或调整设备运行方式。

4、多部门协同与远程管理:实现运行、维护、管理等部门的数据共享与协同工作,不同部门人员可根据权限查看、处理相关能耗数据与任务。管理人员通过移动端可随时随地查看能耗报表、接收报警信息、下达设备控制指令,提高管理效率,打破时间与空间限制。

5、报表生成与决策支持:系统自动生成日报表、周报表、月报表及年度报表,涵盖能耗统计、设备运行时间、节能效果评估等关键信息。通过对报表数据的分析,为企业制定运营计划、设备维护计划、节能改造方案等提供量化决策支持,助力企业实现精细化管理与可持续发展。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!