随着城市化进程的加速和环保意识的提升,垃圾处理行业面临着前所未有的挑战与机遇。传统的垃圾处理方式已难以满足现代社会的需求,而垃圾分选作为垃圾处理的重要环节,其效率与准确性直接关系到后续处理的效果。因此,垃圾分选设备的智能化、自动化成为行业发展的必然趋势。

PLC(可编程逻辑控制器)作为工业自动化领域的重要设备,在垃圾分选设备中实现自动进料、分选(筛选、风选、磁选)、出料等功能,有助于降低人工操作强度,提高垃圾处理效率。通过PLC数据采集远程监测系统,可以实现对垃圾分选设备的实时监控、远程操控和智能管理,从而提高垃圾处理的效率和质量。

痛点分析

1、设备分布广泛,管理困难:垃圾分选设备通常分布在不同的垃圾处理站或填埋场,地理位置分散,给设备的统一管理和维护带来了很大的困难。

2、数据孤岛,信息不共享:各垃圾处理站点的设备数据往往相互独立,形成数据孤岛,难以实现信息的共享和协同处理。

3、故障响应慢,维修成本高:当设备出现故障时,由于地理位置分散和人员配置不足,往往难以及时响应和维修,导致维修成本高昂。

4、缺乏智能化管理手段:传统的垃圾分选设备管理方式较为粗放,缺乏智能化、精细化的管理手段,难以提高设备的运行效率和处理效果。

解决方案

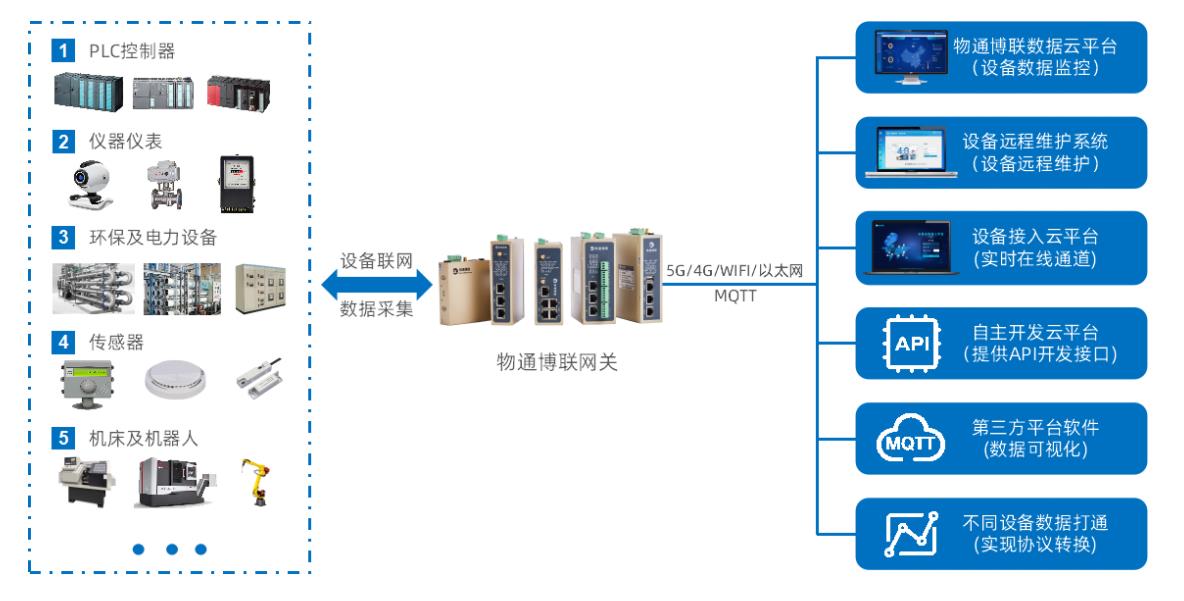

通过物联网、云计算、无线通信等技术,利用物通博联

PLC数据采集网关,实时采集垃圾分选设备的运行数据,并通过无线网络传输到企业管理平台中,将设备纳入统一管理体系中,可以实现对设备的自动告警与智慧运维,发现潜在问题并采取相应的措施,确保设备运维安全稳定,保障垃圾处理安全。

实现功能

1、实时监测:实时采集垃圾分选设备的运行状态、工作参数等信息,如电机转速、分拣效率、报警数据等,确保数据全面准确。

2、故障告警:系统能够根据告警规则,发现潜在故障并发出通知,提供故障定位诊断的支持,支持微信、短信、邮件等方式。

3、远程操控:用户可以通过系统对垃圾分选设备进行远程操控,如启停设备、调整工作参数等,实现设备的智能化管理。

4、远程维护:工程师可以实现对异地PLC的远程编程调试和远程上下载程序等操作,提高工作效率与管理水平。

5、数据可视化:系统提供数据可视化界面,用户可以通过图表、曲线等形式直观地了解设备的运行状态和数据变化。

6、数据分析:通过对采集到的数据进行深度分析,生成设备运行报告、故障预警等信息,为设备的优化改进提供数据支持。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!