行业背景

锅炉作为生产蒸汽能源的核心动力设备,在工业生产中占据重要地位。通过实时监控锅炉的运行状态,能够有效保障蒸汽生产的效率与稳定性。随着工业4.0和智能制造的推进,企业对设备自动化、智能化管理的需求日益增长。然而,传统PLC控制系统普遍存在数据孤岛、效率低下、维护成本高等问题,难以满足现代工业对实时监控、故障预警、远程运维等需求。

痛点分析

1、数据孤岛问题:传统PLC系统缺乏统一的数据采集与传输标准,设备间难以实现数据共享与协同,导致管理决策缺乏数据支撑。

2、实时响应能力不足:现有系统对异常数据的处理依赖云端计算,存在数据传输延迟,无法及时响应设备故障,增加了生产事故风险。

3、运维成本高昂:现场巡检与维护依赖人工,效率低下且成本高;远程维护技术门槛高,工程师需频繁出差,导致运维支出居高不下。

解决方案

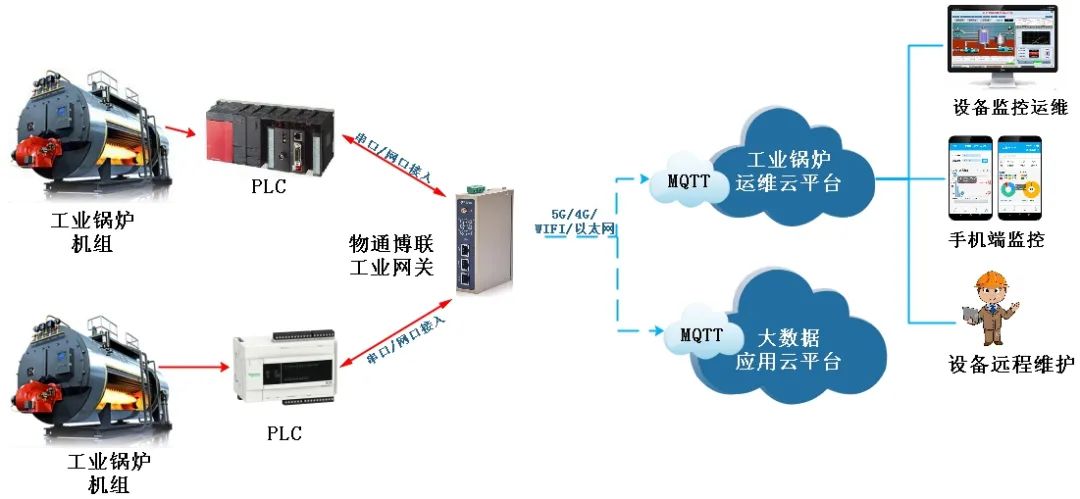

对此,物通博联提供基于

边缘计算网关的解决方案,分为PLC控制层—

边缘计算网关层—远程监控平台层。通过将

边缘计算网关接入PLC,能够实时采集锅炉状态参数并对接到远程监控平台中,实现远程监控、故障告警、远程控制、远程维护等功能,助力加强管理水平与工作效率,保障生产秩序的安全可靠。

PLC控制层:通过内置逻辑运算与控制算法,接收传感器数据并输出控制指令。

通信网络层:采用以太网、4G/5G、WIFI等通信方式,是PLC层与平台层的通信中转站。

远程监控平台层:通过直观的图表与仪表盘展示实时数据,提供各种智能应用。

实现功能

1、实时采集锅炉运行状态与工艺参数,如压力上限开关、主燃烧器状态、蒸汽压力、锅炉水位、给水泵状态、主调节阀状态等,实时传输到远程监控平台中。

2、远程监控平台实现个性化组态搭建,展示设备状态、报警统计、工艺参数、历史曲线等,并实现手机端、电脑端远程访问,随时随地访问重要信息。

3、预设报警阈值(如温度>150℃、压力>1.0MPa),数据超限时通过微信、短信、邮件通知相关人员,记录报警事件时间、参数值及处理情况。

4、通过网关实现PLC程序远程上下载与在线调试,减少工程师出差频率。同时记录运维任务、处理时间、责任人等信息,优化资源配置。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!